在制造业数字化转型的浪潮中,工业互联网已成为推动产业升级的核心引擎。由东土科技打造的“i东土5G+工业互联网数据服务”解决方案,凭借其创新的技术架构与卓越的实践成效,成功入选国家级/行业级工业互联网优秀案例,为智慧工厂的建设树立了全新的标杆。

一、 项目背景:破解工厂数据孤岛与协同难题

传统制造工厂普遍面临设备异构、协议繁多、数据割裂的困境。生产、运维、管理各环节数据无法实时互通,导致决策滞后、效率低下、柔性生产能力不足。东土科技深刻洞察这一痛点,依托自身在工业通信、操作系统及边缘计算领域的深厚积累,融合5G超大带宽、超低时延、海量连接的特性,构建了端到端的“i东土”工业互联网数据服务体系。

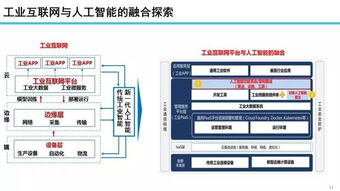

二、 核心架构:构建“云-边-端”一体化数据神经系统

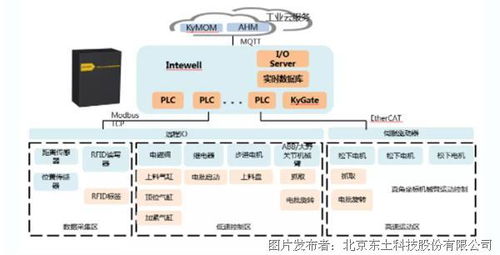

该方案的核心在于构建了一个高效、可靠、智能的数据采集、传输、处理与应用闭环:

- 智能“端”侧:通过搭载东土工业级操作系统的边缘控制器和智能网关,无缝连接生产线上的PLC、CNC、机器人、传感器等各类设备,实现多源异构数据的统一采集与协议解析。

- 敏捷“边”侧:利用5G网络的高性能,将采集到的海量实时生产数据(如设备状态、工艺参数、质量检测数据)毫秒级上传至部署在工厂本地的边缘计算平台。在此,数据被就地清洗、聚合、分析与建模,实现产线实时监控、预测性维护、工艺优化等智能化应用,极大降低了云端处理的时延与负荷。

- 智慧“云”侧:经过边缘处理的关键数据与知识模型同步至工业互联网平台,与企业的ERP、MES等系统深度融合。通过大数据分析与人工智能算法,实现生产全流程的可视化、可追溯、可优化,支撑产能预测、供应链协同、能耗管理等全局性智能决策。

三、 数据服务价值:缔造智慧工厂四大核心能力

通过“i东土”数据服务的全面赋能,合作工厂实现了从“制造”到“智造”的跃迁:

- 生产透明化:全要素、全流程数据实时可视,管理者可随时随地洞察设备OEE、订单进度、质量合格率等关键指标,管理粒度从“天”缩短至“秒”。

- 运维智能化:基于设备运行数据的预测性维护模型,成功将非计划停机减少30%以上,备件库存成本降低20%,实现了从“故障维修”到“健康管理”的转变。

- 运营最优化:通过数据驱动工艺参数的自适应调整,产品良品率得到显著提升;结合订单与产能数据,实现柔性排产,快速响应市场变化。

- 协同网络化:打通工厂内外数据流,实现与供应商、物流商、客户的实时信息同步,构建了高效协同的产业生态。

四、 获奖启示:技术融合与价值落地是关键

“i东土5G+工业互联网数据服务”案例的获奖,不仅是对东土科技技术实力的认可,更揭示了工业互联网成功落地的关键路径:

- “5G+工业网络”的硬核连接:5G并非简单替代,而是与TSN(时间敏感网络)、工业以太网等技术深度融合,为高价值工业数据提供了确定性的传输保障。

- “数据驱动”的深度应用:解决方案的焦点超越了“连接”本身,深入至数据的“采、传、算、用”全价值链,让数据真正成为驱动工厂运营的新生产要素。

- “行业知识”的深度植入:东土将多年来对工业制造的理解沉淀为算法模型和行业APP,使技术平台具备了深厚的行业属性,解决了“最后一公里”的应用难题。

###

东土科技的获奖案例证明,以高质量数据服务为核心的工业互联网,是激活传统制造潜能、构筑未来竞争力的必然选择。它不仅是技术的堆砌,更是一场关于生产模式、管理思维和产业生态的深刻变革。随着“i东土”模式的不断推广与深化,将持续为中国乃至全球的智能制造蓝图注入强劲动力,引领智慧工厂迈向更高效、更智能、更绿色的新未来。